- 商社・卸売

受注後も繰り返される・・・見積は自動化できるか?

転記無しで正確な請求書発行の事例

対象業務の概要 E社の営業は、長期に渡って様々な見積を提出し、その中から最終選考されて決ま...

Excel専門|マクロ+システム開発で業務改善

| 業種 | |

|---|---|

| 利用規模 | |

| 用途 | |

| 解決した問題 |

| 業務概要 | 建築物を作る際、進行に応じて検査を行っている。どの部屋にどのような問題があるかを記録し、爾後発注先ごとに集計して作業依頼を行っている。 |

|---|---|

| 課題 | 印刷した図面に直接記録し、後で専用シートに転記後、さらに担当者(社)別に転記して、個別に依頼を行っている。全て手作業のため、作業ミスが発生しやすい。また、手間がかかりすぎる。 |

| 対策 | CADシステムのデータを利用して、図面に直接対話的に記録を行うことで、原理的に転記がなくなり、その場で依頼先単位で束ねることができるようになった。 |

建設会社では、自社で作った建物は、ビルであれ戸建て住宅であれ、進行に応じて適宜様々な検査を行い、合格しない限り次の工程には進めないようにしています。

こうした検査に不合格の場合、交換するなり修繕するなりの対応が求められますが、電気屋に依頼すべき内容もあれば、工事業者に依頼するもの、仕入先メーカーに交渉するもの・・・など、内容により相手が様々です。

例えばあるビル建築において検査を行ったところ、照明器具が点灯しない箇所がx箇所、刃受けの形状違いがx箇所、壁紙の剥離がx箇所・・・といった記録を、持ち込んだ間取図に記録するのが一般です。

間取図に「記録」と表現しましたが、この段階では「メモ」でしかなく、そのままでは修繕の手配ができません。

「点灯しない箇所がどこであるか」「そこで使われている製品の品番は何か」「どこが工事したか」「どこから購入したか」・・・といったことを調べて、最終的には施工した業者ごとにまとめて修繕依頼を行います。また、直接仕入れた製品については、該当するメーカーに交換・再購入などの手続きをする必要が生じます。

これがなかなか面倒な作業で、図面と不具合内容を基に、別の設計図面から該当する製品を探しだしてExcelシートに記入して、修繕工事なのか製品再調達かの判断をして記録し、相手先を探してExcelシートに転記し、自社で作ったExcel依頼書に転記して送付する・・・といった流れを、全て人が行っていました。

当然、検査後の修繕のあと、完全に直るまで同様の検査を行う必要があり、また段階に応じて何度も検査は行われるので、かなりの時間を要しています。貴重な技術者のリソースが、Excel作業に費やされていることになります。

理想をいえば、検査時に「場所の記録」「製品型番記録」「工事担当/仕入先の記録」等を、検査時にその場で完結させてしまえば、爾後の調査や転記作業は不要となります。

そこで、図面に直接場所の記録をしながら、製品情報・工事担当情報なども同時に記録されるようなシステムを作る事にしました。もちろん、爾後二次加工しやすいよう、Excel+マクロ(VBA)での構築です。

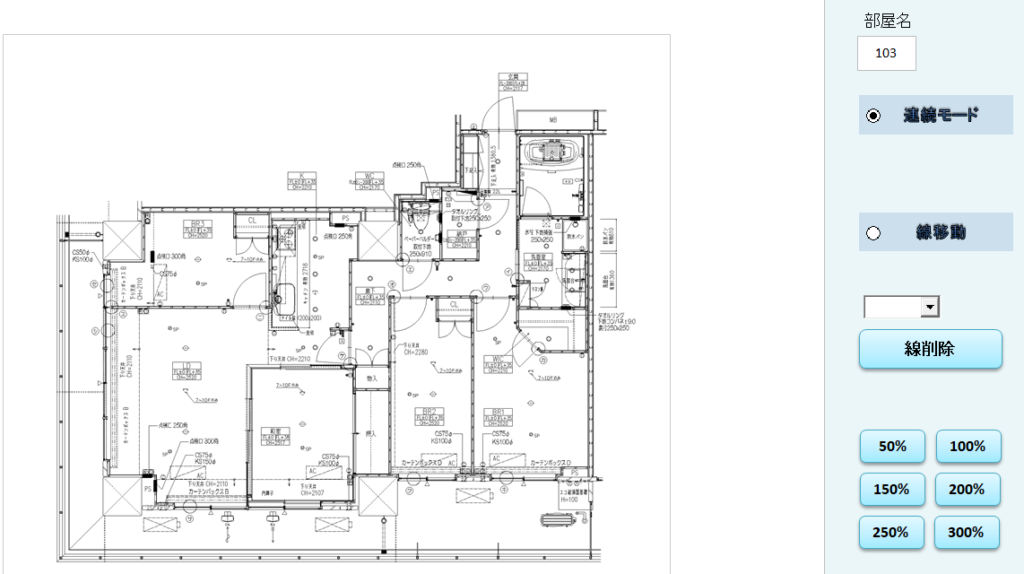

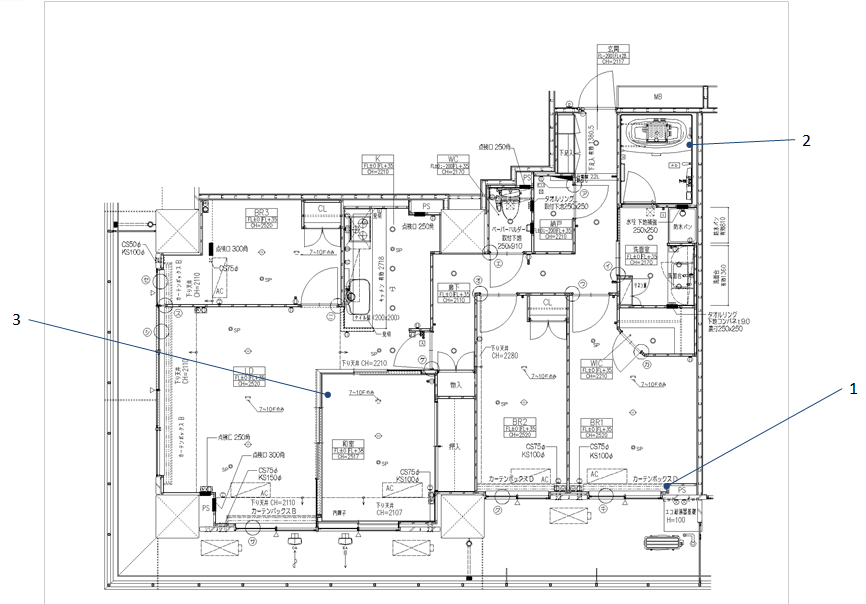

事前にCADシステムのデータから図面のファイルを「部屋番号.png」形式で出力しておきます。

この他、使用した製品や仕入先などをマスタに登録しておきます。

メニューから建物名、部屋番号などを登録すれば、Excelシートに図面が読み込まれ、スタンバイ完了です。

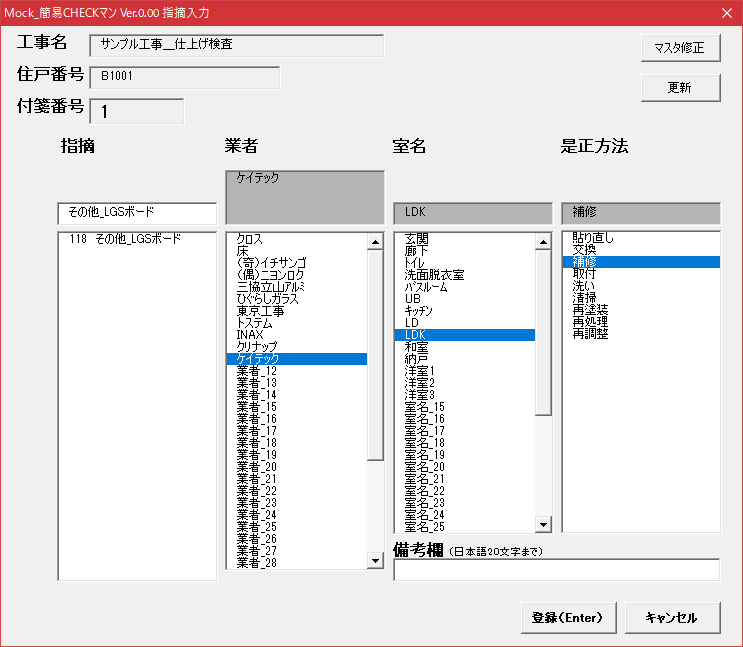

検査の結果、異常が見つかったら、該当する箇所を図面上でクリックします。

該当箇所には、順番に番号が振られるので、図面にかぶらない位置にこの「番号」を表示させます(2回目のクリックで場所を指定)。

そうすると、自動的にどの部屋で何が問題で、仕入先がどこか、といった内容を記録する画面が表示されるので、その場で現物を確認しながら記録します。

分からないことは備考欄にメモを入れておき、後で補正します。

これを繰り返すと、図面上には手で記録したのと同様に、どこに不具合があったかが明示されます。手作業との違いとしては、表面上は番号のみ表示され、内容は別Sheetに記録されていることです。

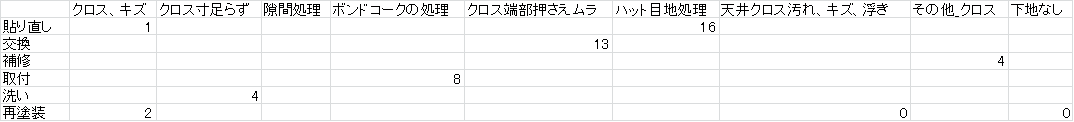

記録されたデータを使って、「相手先毎に集計」「部屋べつの不具合情報レポートを作成する」・・・といった加工を行います。

Excelのシート上にあるデータなので、関数で加工するなり、ピボットテーブルを使うなり、様々な二次加工が可能です。

もちろん、マクロ(VBA)を使ってよく使う形状にボタン一つで加工することも可能です。

同様に、出荷前に検査を行うものとしては、工場での生産管理業務が挙げられます。

大量生産ではなく、個別オーダーメイドに近い生産物の場合、主要工程ごとに品質チェックを行い、記録を付けるケースが少なくありません。

このため、オーダーメイド用の生産管理システムの多くが、任意の工程で品質記録ができるようになっているはずです。

大規模なシステムを導入しなくても、Excelだけで生産管理を行っている企業も少なくなく、考え方さえ分かっていれば意外な応用が可能なところが、Excelの醍醐味とも言えます。

昨今では、BIMを活用する建設会社も増えてきています。

課題の1つに、扱っている製品類のマスタ整備において、いかに鮮度を保つかが挙げられます。

すなわち、新規で取り扱いを始めたものは迅速に登録され、価格や寸法などの情報が更新されたらすぐに反映される・・・ような運用が前提となります。

前述のシステムでは、こうした運用を視野にいれ、CADシステムから図面を自動で生成するしくみに連動させ、マスタ類も元々あったところから引用しやすいように作ってあります。

こうした運用は、今後BIM化した場合にも継承できる考え方となります。